Metody przechowywania, potrzebny sprzęt, audyty o większej lub mniejszej częstotliwości, obowiązujące normy i przepisy… Ileż to elementów, o których należy pamiętać przy organizowaniu magazynu i właściwej optymalizacji związanych z nim przepływów i bezpieczeństwa.

Nie musisz już szukać dalej: stworzyliśmy kompletny przewodnik po wszystkich najważniejszych zasadach, które pomogą uczynić Państwa magazyn miejscem faktycznie dostosowanym do prowadzonej przez Ciebie działalności.

SPIS TREŚCI

- Metoda ABC

- Optymalizacja przepływów: LIFO i FIFO

- Optymalizacja rozmieszczenia skrzyń: warunek wstępny wyboru metody składowania

- Jak wybrać odpowiednią metodę składowania?

- Składowanie towarów o wysokiej rotacji na regałach/półkach w korytarzach

- Składowanie na antresoli

- Składowanie na paletach z nadstawkami

- Składowanie na paletach w korytarzach zgodnie z metodą tradycyjną

- Składowanie na wysokich regałach (wąskie korytarze)

1. Podstawowe zasady składowania

Aby dobrze zorganizować pracę magazynu, należy najpierw wybrać taką metodę składowania, która pomoże Ci zoptymalizować przepływy towarów i operatorów, co skutkować będzie zwiększeniem wydajności.

Rozpocznijmy więc od przejrzenia różnych dostępnych metod, jak również sposobów ułatwiających wybór metody dostosowanej do Twojej działalności.

Metoda ABC

Znasz zasadę Pareto? Jeśli tak, znasz już podstawową zasadę metody ABC, która pomaga magazynować produkty zgodnie z ich wskaźnikiem rotacji.

Zasada Pareto zastosowana do logistyki mówi, że 20% magazynowanych towarów stanowi 80% całkowitej wartości zapasów.

Dlatego właśnie metoda ABC polega na składowaniu produktów w magazynie zgodnie z tempem ich odnawiania się w danym okresie czasu.

Aby wdrożyć tę metodę, należy najpierw obliczyć wskaźnik rotacji zapasów w magazynie. Można to zrobić poprzez obliczenie stosunku wydań z magazynu do odpowiadającego im średniego stanu magazynowego.

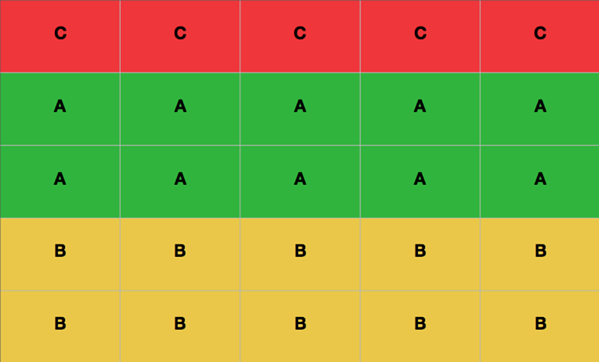

Następnie wybierają Państwo produkty, jakie należy zaliczyć do kategorii A, B i C:

- Kategoria A odpowiada owym słynnym 20% towarów, które podlegają 80% rotacji. Produkty te muszą się znajdować na wysokości najwygodniejszej do pobrania przez osoby przygotowujące zamówienia.

- Kategoria B odpowiada 15% rotacji i 30%towarów. Produkty te, rzadziej wychodzące z magazynu, mogą znajdować się na dole regałów.

- Kategoria C odpowiada 5% rotacji i 50%towarów. Produkty z tej kategorii, rzadko wydawane z magazynu, należy umieścić na wyższych partiach regałów.

Możliwe jest również zorganizowanie samego magazynu zgodnie z metodą ABC, nie tylko rozłożenie towarów na poszczególnych miejscach na regałach lub półkach. Celem jest wówczas zoptymalizowanie przepływów kompletacji realizowanych przez operatorów.

Produkty z kategorii A, o bardzo dużej rotacji, znajdować się będą wówczas w pobliżu strefy przygotowywania zamówień. Posuwając się dalej w głąb magazynu, będziemy mijać towary o coraz mniejszej rotacji: najpierw z kategorii B, a następnie C.

To pierwsza metoda składowania, wybierana przez wiele magazynów w celu zoptymalizowania rozłożenia towarów.

Optymalizacja przepływów: LIFO i FIFO

Kolejne metody przechowywania, które warto znać, to metody zwane LIFO i FIFO.

Są to dwa przeciwstawne sposoby składowania, z których każdy jest związany z konkretną metodą księgową.

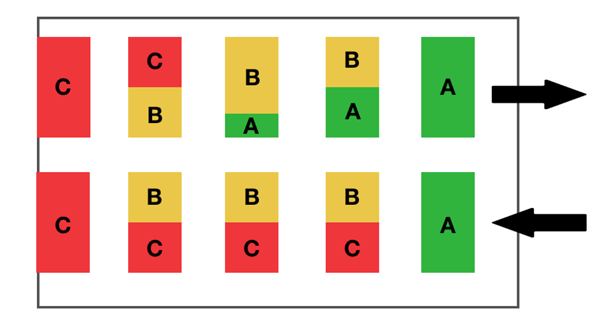

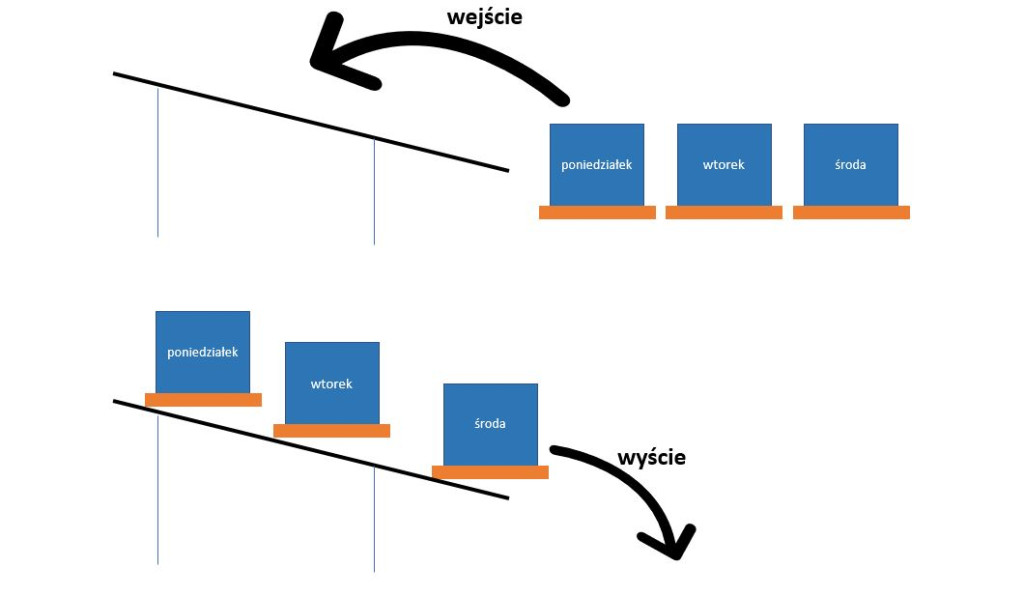

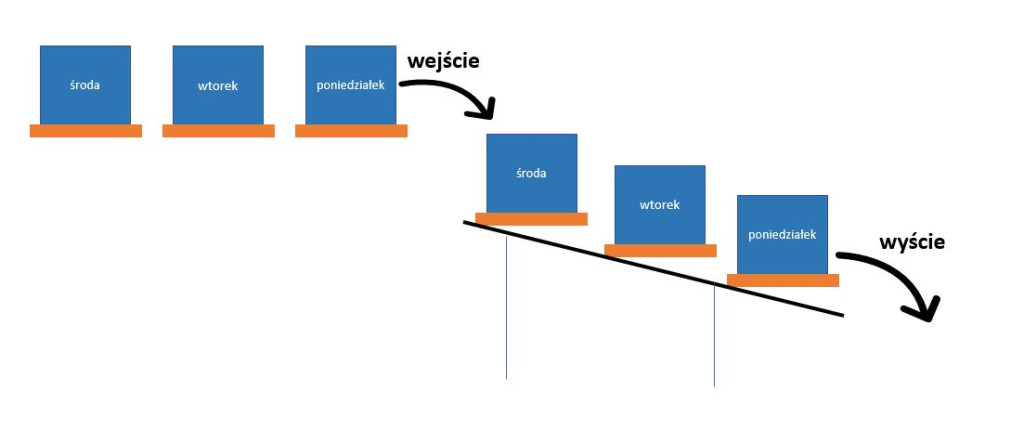

Zgodnie z metodą LIFO, ang. Last In First Out (ostatnie weszło, pierwsze wyszło), najbliżej strefy pakowania umiejscawiane są produkty wprowadzone do magazynu jako ostatnie. Jak sama nazwa wskazuje, celem jest szybsze wydanie tych właśnie towarów w celu optymalizacji przepływów w magazynie.

Metoda FIFO, ang. First In First Out (pierwsze weszło, pierwsze wyszło) jest odwrotnością pierwszej. Produkty wprowadzane na magazyn wcześniej są przechowywane w pobliżu strefy pakowania tak, aby były blisko w momencie wydania, a ich przepływy zostały zoptymalizowane.

Znają już Państwo 3 kluczowe metody zorganizowania magazynu. Jak więc wybrać tę,która najlepiej odpowiada Państwa konkretnej sytuacji?

Optymalizacja rozmieszczenia skrzyń: warunek wstępny wyboru metody składowania

Bez względu na metodę, jaką wybierzesz, należy najpierw dostosować metodę optymalizacji rozmieszczenia skrzyń. Cel: sprawdzenie dostępnej przestrzeni w magazynie.

W zależności od rodzaju obsługi, należy pozostawić mniejsze lub większe odstępy pomiędzy skrzyniami:

- Jeśli stosujesz obsługę ręczną, operatorom wystarczy kilka centymetrów nad skrzyniami i po bokach.

- Jeśli magazyn obsługiwany jest przez maszyny, należy zostawić minimum 10-centymetrowy odstęp.

W każdym przypadku celem jest znalezienie idealnej równowagi pomiędzy ograniczeniem przestrzeni pomiędzy skrzyniami oraz szybkością działania operatorów kompletujących produkty. Pamiętając o tym, są jesteś w stanie wybrać taką metodę magazynowania, która rzeczywiście odpowiada Twojej działalności i rodzajowi magazynu.

Jak wybrać odpowiednią metodę składowania?

Teraz należy wybrać odpowiednią metodę składowania, odpowiednią dla rodzaju i rotacji magazynowanych towarów.

Jeśli sprzedajesz produkty o krótkim okresie przydatności, z datą przydatności do spożycia lub użycia, konieczny jest wybór metody FIFO. Tylko ona pozwala na wydawanie w pierwszej kolejności towarów znajdujących się w magazynie najdłużej.

Mogą Państwo jednak połączyć metodę FIFO z metodą ABC w celu zoptymalizowania kompletacji realizowanej przez operatorów oraz ograniczenia ich przemieszczania się po magazynie.

Dla każdego innego rodzaju działalności należy skupić się na metodzie ABC.

Przed rozpoczęciem takiej reorganizacji dobrze jest przeprowadzić wstępny audyt, który pomoże w prawidłowej ocenie Twoich zapasów:

- Polega on na określeniu ilości, rozmiaru i wagi produktów magazynowanych przez ostatnie 12 miesięcy. W dalszej części niniejszego artykułu posłuży to do określenia jaki rodzaj półek lub regałów najlepiej odpowiada Twoim potrzebom.

- Należy zidentyfikować towary stanowiące 80% obrotu i zastosować metodę ABC, opisaną powyżej.

- Jeśli przepływy w Twoim magazynie charakteryzują się sezonowością, należy pod tym kątem go przeorganizować. Niektóre produkty, zamawiane masowo podczas danego sezonu, będzie trzeba przenieść z kategorii B lub C do kategorii A w celu zoptymalizowania przepływów kompletacyjnych.

Uwaga! Jeśli w magazynie znajdują się regały wysokiego składowania, należy zawsze pamiętać o ocenie wytrzymałości podłoża lub płyty betonowej przeprowadzonej przez eksperta. Przepisy nakazują, aby regały były zakotwione w podłożu.

Przejdźmy teraz do przeglądu różnych rodzajów składowania, które mogą Państwo zastosować.

2. Różne rodzaje składowania

Możesz wybrać odpowiednie wyposażenie w zależności od wybranej metody, jak również rodzaju magazynowanych produktów. Poniżej wymieniamy 5 typowych rodzajów składowania, spośród których można wybrać ten, który najlepiej odpowiada Twoim potrzebom.

Składowanie towarów o wysokiej rotacji na regałach/półkach w korytarzach

Ten rodzaj składowania, jak wskazuje na to jego nazwa, przeznaczony jest dla magazynów produktów o dużej rotacji towarów, w szczególności tych stosujących metodę FIFO.

Znajdziemy tam:

- Produkty o dużej rotacji blisko strefy pakowania, na najbardziej dostępnej wysokości;

- Produkty o niskiej rotacji w głębi korytarzy.

Towary są składowane w zależności od ich wagi: im są cięższe, tym niżej są ułożone na regalach lub półkach.

Ze względów ergonomicznych należy pamiętać o ograniczeniu wysokości regałów do maksymalnie 2 metrów.

Jakie akcesoria będą konieczne?

- Jeśli chodzi o regały, należy wybierać:

- Półki pochylone lub umieszczone horyzontalnie dla magazynów małych i średnich;

- Regały mieszane, umożliwiające optymalizację przestrzeni, dla większych magazynów. Dzięki takim regałom można jednocześnie składować palety na wysokości oraz produkty do kompletacji na poziomie operatora.

- W celu zoptymalizowania kompletacji należy wyposażyć się w:

- Pojemniki warsztatowe na najdrobniejsze produkty;

- Skrzynie z poziomym otwarciem lub zamykanymi drzwiczkami na największe produkty.

Składowanie na antresoli

Ten rodzaj składowania opiera się na tej samej zasadzie, co poprzedni, z tym że magazyn jest podzielony na dwa niezależne od siebie piętra.

Dwie oddzielone od siebie strefy umożliwiają tworzenie niezależnych od siebie instalacji z regałami, strefami składowania, a nawet powierzchnią biurową.

Chodzi w tym przypadku o to, aby słupy zajmowały jak najmniej miejsca, co pozwoli zoptymalizować przechowywanie towarów. Należy tutaj uwzględnić też poruszanie się na piętrze pojazdów takich jak wózki kompletacyjne lub paletowe.

Jakie akcesoria będą konieczne?

- Należy starannie dobrać materiał budowlany na antresolę, tak aby zapewnić jak najwyższe bezpieczeństwo.

- W tym celu należy również pomyśleć o barierkach zabezpieczających wokół słupów oraz przy wjeździe na antresolę.

- Taśmy oznaczeniowe oraz innego rodzaju tablice informacyjne są wymagane dla zachowania zgodności z przepisami dotyczącymi oznakowania.

Składowanie na paletach z nadstawkami

Ta metoda składowania będzie odpowiednia głównie dla produktów:

- Których nie można zapakować na palecie,takich jak rury czy wykładziny;

- Charakteryzujących się dużą sezonowością.

To system składowania bardziej elastyczny niż przechowywanie luzem.

Jakie akcesoria będą konieczne?

- Należy zaopatrzyć się w palety z galwanizowanymi nadstawkami umieszczonymi wewnątrz lub na zewnątrz.

Składowanie na paletach w korytarzach zgodnie z metodą tradycyjną

Jest to najbardziej popularna metoda składowania w magazynach paletowych, w szczególności działających na zasadzie B2B.

Przed składowaniem tych palet należy odpowiednio określić ich charakterystykę. Konieczne jest zanotowanie ich wymiarów, obciążenia, kierunku pobierania, jak również wysokości pierwszego poziomu i dopasowanie do tego regałów.

Jakie akcesoria będą konieczne?

- Potrzebne będą regały paletowe dopasowane do określonej charakterystyki palet: należy wybrać najlepsze z dużej oferty dostępnych regałów.

- Do regałów należy również zamocować barierki zabezpieczające.

- Konieczne jest też oznakowanie magazynu oraz rozmieszczenie w nim luster, które poprawią widoczność operatorów i zwiększą bezpieczeństwo ruchu.

Składowanie na wysokich regałach (wąskie korytarze)

Jeśli wysokość regałów przekracza 7 metrów, konieczne jest zastosowanie metody wysokiego składowania. Jest to metoda szczególnie dostosowana do magazynów o dużych możliwościach logistycznych.

Montuje się wówczas w wąskich korytarzach prowadnice dla operatorów wózków widłowych,wymuszające stosowanie podłużnic na dole wózka. Jest to obowiązkowe, ponieważ przechowywanie na ziemi jest niemożliwe.

Ta metoda składowania wymaga stosowania wózków poruszających się w trzech kierunkach, co pozwoli uniknąć zablokowania wózka i zapewni maksymalne wykorzystanie szerokości korytarzy.

Jakie akcesoria będą konieczne?

- Prowadnice na ziemi;

- Dodatkowe moduły regałów;

- Zabezpieczenia dodatkowych modułów oraz zabezpieczenia słupów w korytarzach;

- Ograniczniki palet;

- Siatki ochronne;

- Wbudowany system zraszaczy;

- Oznakowanie i tablice obciążeniowe.

Teraz jesteś gotowy do wdrożenia optymalnej metody składowania, która pozwoli zyskać więcej miejsca, zwiększyć skuteczność i bezpieczeństwo w Twoim magazynie.

Jeżeli potrzebujesz pomocy przy wyborze artykułów wyposażenia magazynu, skontaktuj się z nami poprzez nr. tel.: 801 55 3000* lub e-mail: poczta@rajapack.pl. Nasi specjaliści pomogą wybrać Ci najlepsze rozwiązania opakowaniowe, dostosowane do specyfiki firmy.